Как резец заточить: Как заточить резец — РИНКОМ

Заточка токарных резцов по металлу — инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

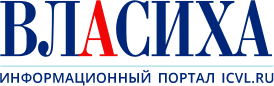

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям.

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

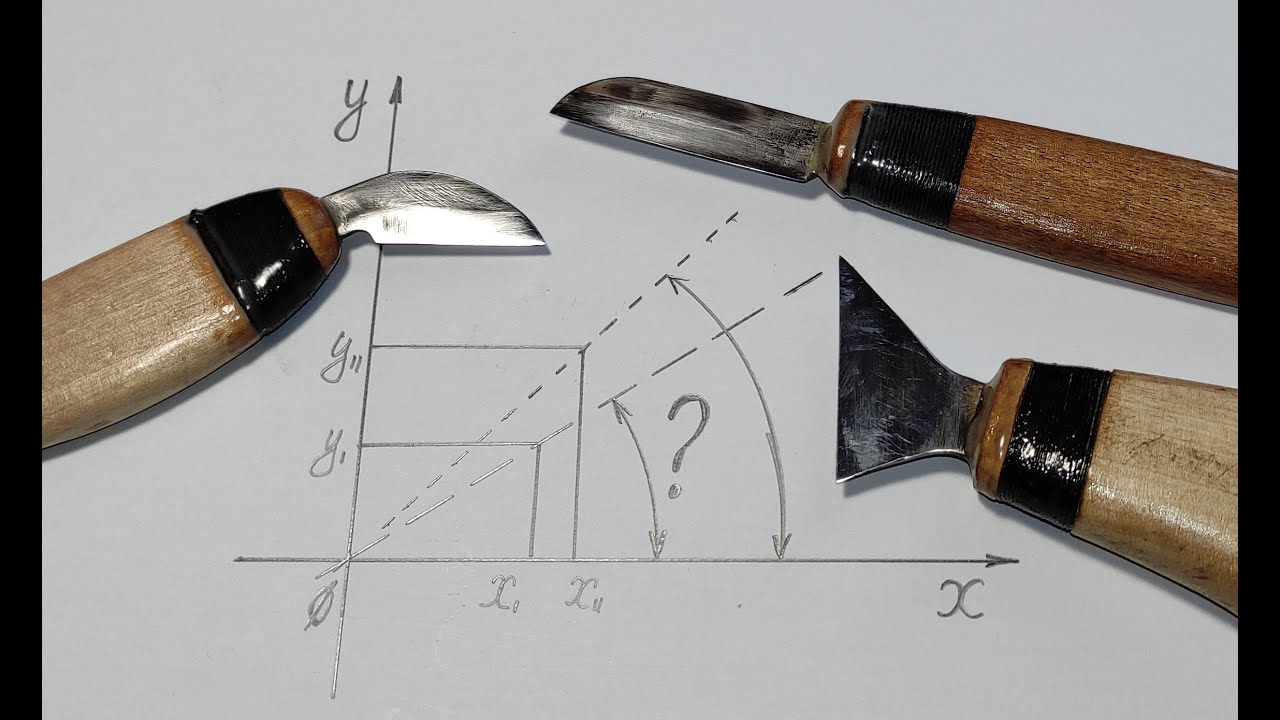

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

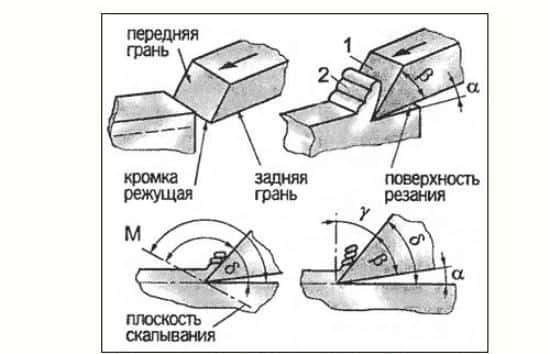

Заточка резца для токарного станка. Основные способы заточки

Представленное в настоящем каталоге токарное оборудование по металлу пригодно для совершения разных производственных операций. Любой токарный станок является универсальным. С его помощью можно нарезать резьбу, проделать отверстия, улучшить форму и характеристики поверхности рабочих заготовок. Для осуществления таких операций в качестве рабочих орудий применяются режущие изделия разного формата, изготовленные из стального закаленного материала.

Главными особенностями резца, определяющими его предназначение, являются основные и вспомогательные заточные углы. Заточить резец необходимо для того, чтобы привести его в функциональное состояние.

Способы заточки

Крупные предприятия, которые занимаются обработкой металлов, имеют в своем штате персонал, специализирующийся на том, чтобы затачивать резцы, для чего применяются определенные токарные станки. В небольших мастерских эти операции осуществляются силами обычных мастеров.

В небольших мастерских эти операции осуществляются силами обычных мастеров.

Чтобы заточить резец токарного станка, используются такие методы:

- абразивный – при помощи шлифовальных кругов;

- механико-химический – заключается в обработке металла определенными веществами;

- при помощи специализированного оборудования.

Заточить резец абразивным способом можно при помощи заточного токарного станка или используя только лишь шлифовальный брусок. Ручной способ не отличается высоким качеством, поскольку трудно выдержать необходимые углы. Кроме того, при разогреве металлом утрачиваются первоначальные качества, из-за чего результат будет целиком зависеть от навыков и знаний мастера.

Резцы из твердых сплавов обрабатываются посредством зеленого карборунда. Стальные рабочие элементы обтачивают с участием шлифовальных деталей вращения, обладающих умеренной твердостью.

Первоначальные операции осуществляются с применением точильных брусков, абразив которых составляет от 36 до 46, а заключительные – с абразивом в пределах 60-80. Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Механико-химический способ отличает высокая оперативность и результативность, при этом создается идеальная по характеристикам поверхность без трещин и разломов. Метод используется для того, чтобы заточить большие резцы из твердых сплавов. Предварительно на них необходимо нанести медный купорос, обеспечивающий внешнюю защиту. Удаление вещества происходит с помощью присутствующих в нем же абразивных включений. Для осуществления данного способа пригоден токарный станок, укомплектованный вместилищем с динамичным шлифовальщиком. Зафиксированный режущий инструмент осуществляет цикличные перемещения, придавливаясь под давлением к абразивной плоскости.

Что необходимо учитывать, чтобы заточить заготовку

Режущее орудие специализированного токарного станка может перемещаться как параллельно, так и перпендикулярно центру вращения обрабатываемого инструмента резки.

- диаметр обработки;

- длину рабочей детали;

- интервал между центрами;

- параметры шпиндельного проема;

- мощность двигателя.

Для небольшого производства подойдут компактные настольные типы токарных станков. Цена такой техники существенно ниже оборудования для больших предприятий. При этом необходимо учитывать, что универсальность станка увеличивается пропорционально его цене. Чем дороже стоимость устройство, тем выше его функциональность.

В первую очередь нужно заточить главную заднюю плоскость, затем вспомогательную заднюю плоскость, после – лицевую поверхность и в заключение – концевое закругление.

Для получения идеальной гладкой поверхности необходимо регулярное перемещение инструмента параллельно шлифовальной плоскости.

В процессе работы резец, который нужно заточить, обрабатывают водой, чтобы снизить температуру нагрева.

Ручная доводка осуществляется:

- малозернистым оселком с применением масляных и керосиновых растворов или стальных приспособлений;

- медным кругом с помощью борного карбида и масла.

Доводка осуществляется только для резцов с кромочной шириной не выше трех миллиметров. Лучше доводить резцовый инструмент с помощью токарного станка с чугунным оселком. Это несложно и не займет много времени, зато будет существенно увеличен срок применения и повышен уровень работоспособности изделия. Кроме того, чтобы удачно заточить инструмент, необходимо четко выдерживать требуемые углы.

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

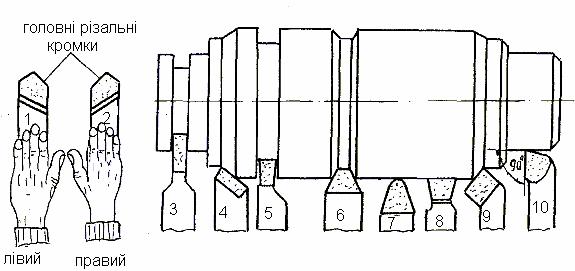

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Читайте также: Заводы производители токарных станков в России

Связанные ссылки. Дополнительная информация

Заточка отрезных резцов — Оснастка и инструменты

Когда-то токаря, изготавливая небольшие по диаметру детали, чаще всего получали пруток и нарезали заготовки сами. В теперешние времена, когда расплодилоь множество разнообразных загототовительных станков, использование отрезных резцов стало уделом мелкосерийного производства и самодельщиков — любителей.

Множество обсуждаемых на форумах разнообразных предметов, используемых в качестве отрезных резцов для отрезания заготовок, используются с разным успехом, но и эти предметы смогут прожить дольше, если (не учитывая индивидуальных свойств красностойкости) знать, понимать и применять к ним известные (и не очень) принципы заточки.

Конечно, речь не пойдёт о заточке всевозможных предметов, а о заточке обыкновенного отрезного резца из обыкновенной заготовки

.

Поскольку, большую часть жизни приходилось изготавливать единичные и мелкосерийные детали из разных материалов, у меня всегда имеется несколько отрезных резцов разной ширины (среди которых есть самый любимый http://www.chipmaker.ru/index.php?autocom=downloads&showfile=1049)), постепенно становящимися более узкими, и классической геометрии, которая позволяет без перезаточки резать с некоторым трудом, напимер, молибден, а любой рядовой материал, который мне попадался, без проблем.

На заводе для заточки всё было предусмотренно, а как ушёл, по некоторым причинам, мне приходится точить без подручника, но, обязательно, буду делать приспособу использующую жёсткое ориентирование резца относительно какой либо плоскости http://www.chipmaker.ru/index.php?showtopic=12498&st=0&gopid=178787entry178787 и обязательно с площадкой, охватывающий камень с обоих сторон.

Хотя уже есть навык заточки на весу, при заточке очень тонких лезвий отрезных резцов, возникают проблемы и с канавкой, и с боковыми гранями, но какие, станет понятно позднее. Поэтому рекомендую изготовить что-то подобное.

Абразивный инструмент для заточки отрезных резцов хорошо бы только для них и использовать, за исключением радиусного алмаза, который можно использовать для заточки канавок победитовых резцов любой формы. Для заточки боковых граней победитовых отрезных резцов я с заводских времён использую карбид кремния-зелёный, а для быстрореза — электрокорунд красный. Очень мелкозернистые и со скруглёнными кромками

. Вот их бы и надо беречь только для заточки отрезных, но, не каждый способен на такой подвиг, как смена камня из-за его геометрии и кто-то может посчитать кощунством заведомое скругление кромок камня. Однако, это упрощает заточку канавки и может предотвратить подрыв резца при заточке на подручнике, особенно способом, о котором позже … Доводку боковых граней победитовых отрезных резцов хорошо производить на двустороннем алмазном диске.

ЗАТОЧКА КАНАВКИ.

Исходя из моего представления о заусенцах на быстрорезе и микросколах на победитовых кромках, которых на таких твёрдых материалах не видно невооружённым глазом, но которые могут сократить жизнь любому резцу, их надо направить в нужном направлении и, учитывая последующие операции, заточку надо начинать с канавки

или, если резец безканавочный с отрицательнам углом (например, для титана), передней грани. При заточке грани канавки желательно обеспечить её параллельность основанию резца, чтобы уменьшить способность стружки, при выходе из врезки, сваливаться в сторону и стать причиной заклинивания и поломки резца. Для этого, если затачивать канавку на подручнике, нужно убедиться, что боковая поверхность тела резца, двигающаяся по подручнику, перпендикулярна его основанию, на котором он будет стоять в резцедержателе, потому что немало резцов имеют тело в форме параллелограмма. Кроме этого, надо установить высоту подручника, чтобы ось вращения камня оказалась в плоскости, проходящей посредине главной режущей кромки.

При такой заточке риски шероховатости направлены параллельно режущей кромке и у победитовых резцов боковая кромка со стороны выхода камня страдает больше чем со стороны входа и, например, меня, для успокоения совести, это вынуждает применять несколько больший съём с той грани при далинейшей заточке . При заточке боковых граней микросколы частично или полностью стачиваются, если круг набегает на канавку, но, если камень грубый, могут образоваться и новые.

Если кромки камня скруглены, например радиусом 2 мм, то, двигая резец по подручнику, гораздо легче заточить канавку нужного размера и для отрезки малых диаметров, и для больших, без случайных ямок от острой кромки камня.

Спрашивается, зачем нужна канавка, если можно заточить небольшую плоскую грань с нужным углом резания?

Беспрепятственный выход стружки уменьшает и силовую и тепловую нагрузку на резец. Если грань короткая (видел я такие), стружка, упираясь в образовавшийся после заточки грани выступ, пока его не преодолеет, будет продолжать сдвигать свои слои, отталкивая деталь от выступа и увеличивая свою температуру, которая может повыситься настолько, что начнёт прихватываться к боковым поверхностям врезки. Дробление с такой канавкой не удивительно даже на больших станках. Если грань длиннее и уступ присутствует, то выход стружки облегчается, но только за счёт более лёгкого преодоления ею уступа. При дальнейшем удлиннение грани стружка, немного остыв с внешней стороны и чуть изогнувшись, может даже не коснуться уступа, но, учитывая что угол резания положительный, при удалении уступа от режущей кромки поперечное сечение режущей части резца уменьшается не только по высоте но и по ширине. К тому же, с отдалением уступа, увеличивается рычаг действия сил резания на это сечение.

По ИМХО лучше, плавно изгибая стружку по радиусной канавке, решить эту проблему.

rolleyes.gif Вот незадача! Для хорошей заточки нужны большие окружные скорости абразива, а их можно достичь либо увеличением диаметра, либо оборотов, либо чем то средним. Если есть высокооборотистый шпиндель, то можно ещё качественнее затачивать резцы, более мелким инструментом.

При скольжении стружки по канавке её поверхность, имеющая ступенчатую форму, может иметь ещё более свободный выход, если убрать множество мелких уступов, представляющих собой вершинки шероховатости при поперечной заточке канавки

. Для этого надо точить канавки продольно. С проходными резцами это проблематично из-за малых радиусов канавок, а отрезные точить приходилось, когда была возможность. Для этого надо иметь маленький камушек при больших оборотах.

При продольной заточке канавки абразив должен резать по направлению последующего движения стружки и поверхность канавки будет иметь примерно такую текстуру

. Снижение трения стружки по канавке от такой заточки может быть особо полезно для маленьких и узких отрезных резцов, которые применяют для уменьшения дробления на маленьких станках.

ЗАТОЧКА БОКОВЫХ ГРАНЕЙ

Боковые грани отрезного резца затачиваются так, чтобы при отрезании они касались торцев врезки только точками у вершин режущей кромки. С одной стороны, чем больше будет сужение лезвия от режущей кромки по горизонтали (рисунок выше) и по вертикали

, тем дольше эти точки от износа будут увеличиваться в размере до момента, когда нагревание трением о торцы врезки станет недопустимым. С другой стороны, сужение уменьшает сечение лезвия, оно может не выдержать нагрузки сил резания и отломится. Золотой середины сужения в цифрах я не знаю и точу по интуиции.

Широкие отрезные резцы для больших станков имеют достаточно большое сечение лезвия и немного большее сужение им не вредит, но, по мере износа и перезаточки, они становятся всё уже и приходится бороться за сечение уменьшением сужения и особым способом заточки.

Чем тоньше становится лезвие и меньше его сужение, тем сложнее установить его так, чтобы боковые грани расположились симметрично относительно торцев врезки и подвергались одинаковому износу. При установке резца, при взгляде сверху, всё-таки можно ориентироваться и повернуть резец как надо. Но симметрию установки по вертикали и увидеть проблематично и не подправишь — как заточил так и встанет. В этом и заключаются проблемы при заточке на весу, о которых говорилось ранее. Какой бы не был хороший глазомер, становится всё труднее заточить грани симметрично относительно опорной поверхности тела резца. В решения этой проблемы, как раз, поможет качающийся подручник или спец устройство.

ЗАТОЧКА ГЛАВНОЙ ЗАДНЕЙ ПОВЕРХНОСТИ

Единственное, что нужно сделать — заточить поверхность с нужным наклоном от вертикали

. Наклон должен быть такой, чтобы он мог позволить врезаться в металл со скоростью при которой чувствуется, что кромка режет, а не сдирает металл. Признаком этого (для простой стали, например) при малой подаче, обычно, является образование ленточки стружки

, имеющей продольную текстуру шероховатости (левая стружка на фотке), блестящей с внешней стороны, которая, при плавном увеличении подачи, увеличивает толщину, постепенно терет блеск и текстуру.

Кромка резца двигается по спирали Архимеда. Это ИМХО, значит что нормальное резание (для резца, с остротой режущей кромки в один слой атомов) будет происходить, пока

главная задняя поверхность не станет касательной к Архимедовой спирали. Обыкновенный резец перестанет нормально резать раньше. Когда текстура стружки меняется на поперечную (правая стружка на фотке), наверно, происходит это касание задней поверхности. rolleyes.gif Давление резца продолжается, шпиндель с патроном и прутком приподнимается, лезвие резца изгибается вниз и, если его прочность позволяет, сдирает ещё кусочек металла, ещё и ещё … Так возникает дробление.

Если чувствуется, что этот момент наступает рановато, и стружка ещё очень тонкая можно увеличить наклон, но не стоит делать заведомо большой. Главная задняя поверхность своим касанием Архимедовой спирали служит предохранителем от недопустимого увеличения подачи резца.

Очевидно, что отрезать лучше как можно ближе к кулачкам, но дробление может ещё зависеть от длины прутка, который болтается с другой стороны кулачков внутри шпинделя. Чтобы уменьшить влияние на дробление этого фактора, можно, обмотав тряпками эту часть болванки, запихать её в шпиндель сзади станка.

Иногда, заточку главной задней поверхности производят так, чтобы режущая кромка не была параллельна оси станка (обычно с более выдвинутой правой вершинки кромки) и при отрезке, на отрезаемой детали не оставался пенёк. По мне, так лучше толстый пенёк потом срезать, чем резец перетачивать. При такой заточке, стружка сходит по канавке, прижимаясь к правому торцу, оставляет на нём наклёпы и норовит, свалившись в щель от сужения, сломать резец.

Но, для маленьких диаметров прутков, толстых резцов и больших партий одинаковых деталей, например, винтов с потайными головками, можно заточить и наискосок, чтобы можно было одним резцом, настроившись по первой детали, обточить резьбовую часть, головку, снять фаску для резьбы и отрезать или http://www.chipmaker.ru/index.php?autocom=blog&blogid=62&showentry=187%D0%9D%D0%BE Но это уже не совсем отрезной и канавка как у проходного. rolleyes.gif

ФАСКИ

После заточки главной задней поверхности на пересечения с боковыми поверхностями получатся острые кромки, которые на пересечении с режущей кромкой образуют очень острые вершинки. На таком материале как алюминий (и не только), из-за микрозаусенцев может получиться лохматая поверхность, а на стали, из-за большой концентрации тепла, они могут, к тому же оплавиться, став концентраторами дальнейшего разруения кромки. Резец прослужит дольше, если притупить эти кромки очень маленькими фасками или радиусочками, улучшив теплоотвод.

Режущую кромку победитовыз резцов тоже можно притупить, чтобы замедлить развитие микросколов. Если мелким алмазным брусочком провести 1-2 раза по кромке, можно получить фаску 0,01-0,02 мм. Больше не надо, чтобы не увеличивать нагрузку на резец. Если фаску будет видно только на отблеск — это и будет 0,01-0,02 (на картинке очень большая фаска для наглядности).

Фаски сняты, заусенцы торчат куда надо. Резец готов к работе.

При отрезании можно, при помощи промасляной кисточки, охлаждать поверхности врезки. Вернее боковые поверхности будут болше смазываться, чем охлаждаться, но смоченная маслом цилиндрическая поверхность, под которую лезет резец, будет превращаться в стружку с гораздо меньшей температурой

ОСОБЫЙ СПОСОБ

Настанет время, когда резец затупится и, в зависимости от износа, его надо будет править. Редко резец доводится до такого состояния когда его надо перетачивать, но и правка уменьшает лезвие. Бысрее всего изнашивается главная задняя поверхность вблизи режущей кромки и её подправка с фасками — обычное дело. Если на боковых поверхностях, вблизи вершинок режущей кромки, образовались пятна износа, а на победитовых резцах, на баковых кромках канавки видимые глазом деффекты — надо править канавку, а раз канавку, то и боковые грани тоже, чтобы ориентировать заусенцы.

После каждой правки боковых поверхностей резец будет становиться тоньше и, хотя режущая кромка тоже становится уже на какую-то величину, прочность самого слабого сечения уменьщается, если не ошибаюсь, в квадрате от этой величины. (во всяком случае, не прямо пропорционально величине).

Поэтому, уже при первой заточке заготовки резца, можно затачивать боковые грани так, чтобы значительно компенсировать ослабление сечения в дальнейшем. При заточке на весу это делать несложно, но с утоньшением возникают известные трудности. С подручником можно получить симметричные углы, но подручник должен уметь опускаться на нужную высоту или наклоняться в сторону камня.

При отрезании детали главная задача лезвия резца доставить режущую кромку на определённую глубину врезки, при этом форма лезвия может иметь любую геометрию, лишь бы сделать это ничего не касаясь (кроме двух точек у режущей кромки). Максимальная глубина врезки это R наибольшей планирумой для отрезания заготовки. Почему бы не затачивать боковые грани камушком чуть большим заготовки по диаметру, установив резец «по центру» этого камушка?

Потому что не напасёшься камушков разного диаметра и оборотов надо побольше. Но можно добиться приближённого результата, если при заточке на обычном по размеру камне установить по высоте или наклонить подручник так, чтобы резец оказался ниже центра настолько, чтобы заточка грани обеспечивала огибание заготовки не касаясь её и, при этом, усиливала нижнюю часть лезвия.

При такой установке резца на подручнике может произойти дробление, затаскивание его под камень (подрыв). Очевидно, что это может произойти при слабой оси точила и недостаточной жёсткости подручника. Но, если кромки камня закруглены, скорее всего резец просто оттолкнет от камня.

Форма заточки режущей части токарных резцов

Форма заточки режущей части токарных резцов

| Форма заточки передней поверхности | Эскиз | Обрабатываемый материал |

| Быстрорежущие резцы | ||

| Плоская с положительным передним углом | Серый чугун, бронза, сталь с σ>800МПа и другие хрупкие материалы. | |

| Сталь с σ≤800МПа, чугун с НВ≤200. | ||

| Криволинейная с фаской | Вязкие цветные металлы, легкие сплавы, сталь σ<800МПа при необходимости завивания стружки. | |

| Криволинейная | Материалы с σ=900…1000МПа. | |

| Резцы с пластинками из твердого сплава | ||

| Плоская с положительным передним углом | Серый чугун, бронза и другие хрупкие материалы . | |

| Плоская с положительным передним углом и отрицательной фаской | Ковкий чугун, сталь и стальное литье с σ≤800МПа, а так же стали с σ>800МПа при недостаточной жесткой технологической системе. Для отвода и дробления стружки применяется стружколом. | |

| Плоская с отрицательным передним углом | Сталь и стальное литье с σ>800МПа , загрязненное неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы — черновая обработка. | |

| Плоская с мелкоразмерной канавкой γ=-5° γ=0 | Сталь и стальное литье с σ=600…800МПа. | |

| Сталь и стальное литье с σ<600МПа. | ||

| Криволинейная с отрицательной фаской | Коррозионно-стойкие стали с σ≤850МПа, другие материалы с σ=700…900МПа. | |

1. Радиус выемки на токарных резцах с криволинейной формой заточки передней поверхности в зависимости от подачи принимается равным R=(10…15)s, у прорезных и отрезных резцов R=(50…60)s.

2. Допуск на заточку углов принимается ±1°.

3. Доводку передней и задней поверхности необходимо производить вдоль главной режущей кромки и по радиусу R.

Геометрические параметры режущей части токарных резцов для обработки пластмасс

| Вид пластмассы | Марка материала инструмента | Углы лезвия резца | |||

| Передний γ | Задний α | в плане | |||

| Главный φ | Вспомогательный φ1′ | ||||

| Оргстекло | ВК8 | 10…20 | 15…20 | 45 | 15 |

| Фторопласт | 0…10 | 20 | 45 | 15 | |

| Стеклотекстолит | 5 | 25 | 45 | 15 | |

| Гетинакс | ВК6-М | 8…12 | 20 | 45 | 12 |

| Волокнит | ВК-3 | 5 | 25 | 45 | 15 |

Заточка инструмента. Резцы. | МеханикИнфо

КАЧЕСТВЕННАЯ ЗАТОЧКА — ОСНОВА РАЦИОНАЛЬНОЙ ЭКСПЛУАТАЦИИ РЕЗЦОВ.

От качества заточки зависит стойкость резцов, а следовательно и их производительность.

Повышенная чувствительность твердых сплавов к ударам и температурным воздействиям требует тщательного проведения процесса заточки.

По степени возрастающей трудности заточки (получения острых и чистых режущих кромок и граней) марки твердых сплавов можно расположить в следующем порядке:

ВК15, ВКП, ВКЮ, В КВ, Т5К10, Т14К8, ВК6, Т15К6, Т15К6Т, ВК3, ВК2, Т30К4 и Т60К6.

Качественную заточку резцов с твердыми сплавами можно получить только при правильно выбранных абразивных кругах, соблюдении рациональных режимов заточки, исправном заточном станке и достаточной квалификации заточника.

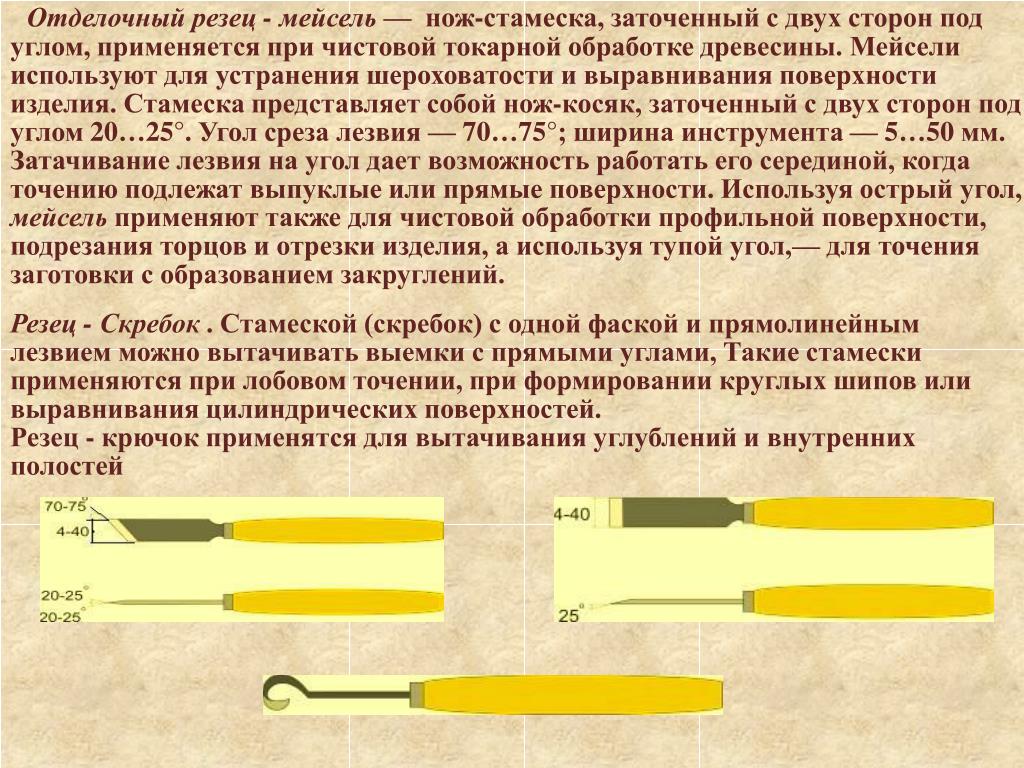

ПРИНЦИП ЗАТОЧКИ И ДОВОДКИ РЕЗЦОВ.

Чтобы получить правильные углы, сократить время на операции заточки и доводки, а также сократить расход твердого сплава, шлифовальных кругов и доводочных материалов, рекомендуется принять:

а) для передней поверхности, при плоской ее форме, принцип двойных углов;

б) для главной задней поверхности — принцип тройных углов;

в) для вспомогательной задней поверхности — принцип двойных углов.

Рис.1. Принцип заточки и доводки резцов с пластинками твердых сплавов.

ОСНОВНЫЕ ПРАВИЛА ЗАТОЧКИ.

1.Заточку резцов с пластинками твердых сплавов должны производить специально обученные заточники.

2.Заточку резцов можно производить на заточных станках любой конструкции вручную, без жесткого крепления резца на станке.

3.Конструкция станка должна быть жесткой, его шпиндель не должен иметь люфта.

4.При заточке резец должен быть установлен на зато- станке под заданными углами, при помощи подручников чем, во избежание захватывания кругом резца, стол подручника следует устанавливать как можно ближе к заточному кругу, а режущая кромка резца должна быть не ниже осевой линии круга.

5.Вращение круга должно быть направлено на пластинку, т. е. круг должен как бы набегать на режущую кромку.

6.Заточку резцов следует производить с охлаждением 3—5-процснтным раствором эмульсола, который должен поступать обильной и непрерывной струей в количестве не менее 6 л/мин; это дает возможность увеличить производительность заточки на 50%.

Недостаточное, прерывистое или капельное охлаждение приводит к появлению в пластинках твердого сплава трещин. При заточке резцов всухую нельзя охлаждать в воде нагревшиеся резцы.

7.При заточке резца важно правильно выбрать силу нажатия. При слишком большом нажатии увеличивается вероятность появления трещин на пластинках, а также повышает расход абразива. Поэтому нужно приложить небольшую силу нажатия, передвигая резец вдоль рабочей поверхности заточного круга.

8.Нельзя производить заточку резцов на засаленных кругах, так как это приводит к появлению трещин. Круги должны периодически правиться.

Заточка инструмента. Заточка резцов.

9.Заточка резцов с пластинками твердого сплава производится:

а) заточка стержня резца по задним поверхностям — электрокорундовым кругом зернистостью 46—60, твердостью С1—СМ1, при окружной скорости 25 м/сек.

б) Предварительная заточка для сплавов марок ВК15, ВКП, ВКЮ, ВК8, В Кб, Т5КЮ, Т14К8 и Т15К6 — кругами из зеленого карбида кремния зернистостью 60—46, твердостью М3—СМ2.

в) Окончательная заточка (чистовая) для этих же марок сплавов — кругами из зеленого карбида кремния зернистостью 80—60, твердостью М2—М3.

г) Предварительная заточка для сплавов марок ВК2, ВКЗ, Т15К6Т, Т30К4 и Т60К6 — кругами из зеленого карбида кремния зернистостью 60, твердостью М2 —СМ1.

д) Окончательная заточка (чистовая) для этих же марок сплавов — кругами из зеленого карбида кремния зернистостью 80—100, твердостью М1—М2.

10.Окружная скорость заточного круга при черновой и чистовой заточке рекомендуется в пределах 12—18 м/сек.

На заводах резцы затачиваются обычно на точилах или на заточных станках специально обученными заточниками. Но токарь и сам должен уметь затачивать резцы.

При затачивании резца устанавливаются на подручниках 1 (рис. 26, а). Шлифовальный круг 2 должен быть огражден предохранительным кожухом 3. Порядок заточки следующий: сначала затачивают главную заднюю поверхность (рис. 26, а), затем главную вспомогательную (рис. 26, б) и, наконец, переднюю пверхность резца (рис. 26, в). После заточки этимх поверхностей закругляют вершину резца (рис. 26, г). Во время заточки резцов на заточных станках необходимо соблюдать следующие правила:

Проверка правильности углов затачиваемого резца. Наиболее простой способ контроля заточки углов — это проверка шаблоном. Вырезами шаблона проверяют угол заострения (рис. 27, а), а его боковыми гранями, скошенными под углом 6-12°, — задний угол резца (рис. 27, б). Для контроля резец и шаблон устанавливают на плиту и прижимают заднюю поверхность резца к боковой грани шаблона отсутствие просвета между ними говорит о правельности заточки задней поверхности и, следовательно, заднего угла. Недостаток этого способа контоля заглючается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Показанный на рис. 27, в резцовой угломер служит для измерения переднего заднего углов резца. Он состоит из чугунной плиты 8 с вертикальной стойкой 1, по которой перемещается вверх и вниз ползунок 2. На ползунке закреплена пластина 3 с делениями до 90°. Относительно укрепленной в пластине 3 оси 5 можно поворачивать рычаг 4, нижняя часть которого представляет собой угломер с двумя гранями, расположенными под углом 90°. Верхний конец рычага с нанесенной не нем риской скользит вдоль делений пластины 3. При контроле резец устанавливают основной плоскостью на плите и режущей кромкой перпендикулярно к плоскости рычага 4. Чтобы измерить передний угоол, нужно приложить грань 6 к передней поверхности резца, а для измерения заднего угла проложить грань 7 к задней поверхности резца. Правельность прилегания проверяют на просвет. Показания риски рычага 4, отсчитанные по шкале пластины 3, дают величину этих углов. Качество заточки режущей кромки обычно контролируют лупой с 10-20 кратным увеличением. Ружещая кромка после заточки и доводки должна быть острой и не иметь скругления, трещин и рисок. Резцы с такими дефектами нужно переточить снова. |

Как заточить резак для бумаги разными способами

Несмотря на то, что компьютер стал предпочтительным методом ведения документации, использование бумаги как частными лицами, так и предприятиями по-прежнему широко распространено.

Это означает, что машины, которые используются для обработки бумаги, все еще используются.

В настоящее время одним из наиболее важных устройств для обработки бумаги является гильотинный резак для бумаги, и он лежит в основе этой статьи.

В то время как острый гильотинный резак может помочь вам разрезать толстую пачку бумаги, тупой может доставить вам много хлопот и замедлить работу.

Чтобы этого избежать, все, что вам нужно сделать, — это держать его острым. Но знаете ли вы, как точить резак для бумаги?

Мы собираемся узнать, как затачить бумагу разными способами, так что продолжайте читать.

Прежде чем мы углубимся в различные методы заточки резака для бумаги, мы считаем важным, чтобы вы знали следующее:

Как заточить резак для бумаги?

Прежде чем пойти на улицу и заточить лезвие фрезы, первым делом выясните, нужна ли эта заточка или хонингование.

Как видите, лезвие очень тонкое по краю заточки, и при нормальном использовании оно может немного погнуться, и у вас сложится впечатление, что оно тупое.

В этом случае необходима рихтовка; без заточки. Как это сделать? Просто взбейте его по заточенной стали.

В качестве альтернативы вы можете разрезать алюминиевую фольгу несколько раз.

Если после этого лезвие по-прежнему не режет должным образом, и, посмотрев на него, вы можете увидеть, что оно на самом деле затупилось, вы можете продолжить и заточить лезвие, используя любой из методов, описанных ниже.

Удаление лезвия

Очевидно, что это первый шаг. Чтобы снять лезвие с крепления, отверните маленькие болты, которые его удерживают, с помощью гаечного ключа.

Самый простой способ удалить болты — начать с торцевых, продвигаясь к центральным.

Почему? Потому что лезвие будет удерживаться на месте центральными болтами до тех пор, пока оно не будет снято.

Не забывайте, что лезвие по-прежнему является резаком и может порезать вас, поэтому обращайтесь с ним осторожно.

Заточка настольным шлифовальным станком

Если вы хотите быстро выполнить задачу, то настольный шлифовальный станок вам пригодится.

Из-за высокой скорости вращения шлифовальных кругов большое количество стали можно удалить с большой скоростью, поэтому будьте осторожны, чтобы не износить и не ослабить лезвие при его заточке.

Размер зерна должен быть высоким, и при заточке лезвия необходимо учитывать угол, чтобы он был ровным.

Ориентация лезвия также важна;

- затачиваемая сторона.

- косая сторона.

Почему бы не использовать приспособление для заточки, чтобы добиться ровности и облегчить заточку инструмента? Вы можете приобрести его в магазине хозтоваров или в интернет-магазине.

Искры выделяются, когда вы затачиваете инструменты на шлифовальном станке, поэтому рекомендуется использовать какую-либо форму защиты для ваших глаз.

Заточка резака для бумаги с камнем

Как и ножи, лезвия резака для бумаги можно заточить с помощью точильного камня.

На самом деле, эти два орудия практически одинаковы, только лезвия обычно имеют плоскую и наклонную стороны, поэтому вы будете затачивать только наклонную сторону.

Поскольку лезвие фрезы также длинное, вам понадобится точильный камень большего размера, чем для ножа, чтобы с каждым движением лезвие резало полностью.

И еще раз держите лезвие под правильным углом (около 20 °) во время заточки и старайтесь добиться однородности, не слишком много перемещаясь.

Сделайте несколько движений по камню, чтобы лезвие стало острым и блестящим. Вы даже можете попробовать разрезать им такой предмет, как резиновая перчатка, и посмотреть, насколько хорошо он режет.

Когда вы будете удовлетворены степенью резкости, заточите плоскую сторону и установите лезвие на место.

Да, и насчет размера зерен для заточки подойдет камень с мелким зерном (1000 грит и выше).

Профессиональные услуги по заточке лезвия резака для бумаги

Если у вас нет времени на то, чтобы заточить лезвие, или если вы не затачивали лезвие раньше и хотите добиться отличных результатов, то лучшим вариантом было бы, чтобы за вас это сделал профессионал .

В большинстве городов есть множество сервисов по заточке, и лучший способ найти их — через Интернет. Просто введите «услуги по заточке рядом со мной», и Google покажет вам список.

Имейте запасной

В зависимости от интенсивности использования резака для бумаги может оказаться необходимым иметь запасное лезвие в магазине.

Таким образом вы гарантируете, что ваша работа не остановится, когда лезвие затупится. Удалив затупившееся лезвие и заменив его острым, вы можете продолжить работу, затем заточите затупившееся лезвие и оставьте его в магазине.

Если вы используете гильотинный резак для рабочих целей и обычно используете его много, то вы даже можете оставить себе несколько запасных лезвий.

Советы по заточке лезвия резака для бумаги

Это основные способы сохранить остроту лезвия резака для бумаги, но перед тем как уйти, вы можете ознакомиться с этими советами по заточке лезвия резака для бумаги:

Если у вас нет узнайте, как разобрать резак и снять лезвие, проверьте, что написано в руководстве пользователя резака, или позвоните производителю, если вы все еще не можете его снять.

Лезвие резака для бумаги обычно имеет две стороны:

- плоскую.

- косой.

Заточите только скошенную или, скорее, скошенную сторону.

Перед тем, как затачивать лезвие, установите правильный угол заточки. Мы видели, как несколько человек рекомендовали 20 °, и мы рекомендуем то же самое, но это также касается того, как вы держите лезвие; угол в основном интуитивно понятен.

Попробуйте смазать точильный камень, чтобы предотвратить скопление металлических опилок на порах камня.

Ниже приводится небольшой видеосовет о заточке ножа для бумаги:

Убедитесь, что лезвие заточено равномерно. Вы можете сделать это, поддерживая равномерное давление руками (особенно не доминирующей).

Заточите лезвие после заточки, чтобы выпрямить загнутые края. Плоская сторона — это та, которую нужно затачивать.

Часто задаваемые вопросы (FAQ)

Могу ли я заточить лезвие резака для бумаги?

Да, конечно. Все, что вам нужно сделать, это разобрать резак, чтобы снять лезвие, а затем, когда оно выйдет, заточить его на шлифовальном камне или шлифовальном круге или даже просто заточить.

Как заточить гильотинный резак для бумаги?

Первым делом нужно разобрать резак. Затем определите наклонную сторону и заточите ее под углом около 20 ° с помощью камня или шлифовального круга.

Могу ли я использовать алюминиевую фольгу для заточки лезвия резака для бумаги?

Ну, алюминиевая фольга на самом деле не точит тупое лезвие резака для бумаги, но не дает острым лезвиям затупиться. Чтобы лезвие оставалось острым, время от времени используйте его для резки листов алюминиевой фольги.

Как часто следует смазывать уничтожитель бумаги?

Обычно это зависит от типа уничтожителя бумаги.

Шредеры с микрорезкой имеют более сложные режущие механизмы, поэтому их следует смазывать каждый раз перед использованием, а при непрерывном использовании в течение длительного времени их следует смазывать не реже трех раз в час.

Режущие механизмы измельчителя с поперечной резкой менее сложны, поэтому машину можно смазывать реже, возможно, один раз в час или каждые два часа при непрерывном использовании.

Как смазать резак для бумаги?

Правильная процедура — смазать бумагу маслом, а затем обрезать ее резаком. Просто сбрызните бумагу растительным маслом или любым маслом, одобренным производителем, а затем нарежьте бумагу с помощью машины.

Вырежьте с помощью машины еще несколько покрытых маслом бумаг, чтобы добиться максимальной эффективности смазки.

Final Word

Как вы убедились, точить резак для бумаги не так уж и сложно.Если вы не можете понять, как открыть резак и освободить лезвие, обратитесь к руководству пользователя.

Помните, что сторона для заточки — скошенная, и угол заточки должен быть небольшим, возможно, до 20 °.

Мы надеемся, что это руководство было для вас полезным. Идите и поделитесь этим со своими приятелями.

Как точить нож для пиццы: лучший способ!

Вы когда-нибудь задумывались, как точить нож для пиццы? Или это вообще возможно? Эта статья научит вас всему, что вам нужно знать о заточке ножей для пиццы, чтобы вы могли разрезать пиццу, как профессиональный повар!

Почему у меня тупой нож для пиццы?

Многие ножницы для пиццы, особенно дешевые, изготовлены из низкокачественных материалов , которые не позволяют им оставаться острыми при использовании.

Другая причина затупления ножей для пиццы — неправильное использование . Разрезать пиццу следует на пластиковой или деревянной разделочной доске, чтобы не повредить лезвие во время нарезки. Никогда не режьте пиццу на камне для пиццы, стали для пиццы или на противне для пиццы. Все они имеют очень твердую поверхность, которая притупит край ножа для пиццы.

Последняя причина, по которой ваш нож для пиццы тупой, — это неправильное хранение . Многие люди просто бросают резаки в ящик, заполненный другими кухонными принадлежностями.Если он заденет другие предметы, когда вы будете дребезжать через ящик, он повредит его край. В худшем случае он может даже отколоть часть лезвия. Поэтому вам следует правильно хранить нож для пиццы, а не просто бросать его в переполненный ящик. Относитесь к нему как к ножу!

Можно ли заточить нож для пиццы?

Да, если нож для пиццы тупой, его можно снова сделать острым. Однако лучший способ будет зависеть от того, какой у вас нож для пиццы. В этой статье будут рассмотрены два основных типа ножей для пиццы: диски для резки пиццы и лезвия для пиццы , также называемые ножами для пиццы меццалуна.

При заточке колеса для пиццы возникают две основные проблемы: форма края и то, что край вращается.

Нож для пиццы легче заточить. Несмотря на то, что лезвие изогнуто, оно намного ближе к ножу, поэтому, если вы знакомы с заточкой ножей, у вас не будет проблем с заточкой лезвия для пиццы.

Можно ли заточить все виды ножей для пиццы?

Нет, это зависит от материала, из которого изготовлен нож для пиццы. Например, пластиковые и фарфоровые круги для пиццы не подходят для заточки.

Как точить диск для резки пиццы

Точилка для ножей

Первый вариант — использовать точилку для ножей . Существует много типов точилок для ножей, и я думаю о тех, через которые вы просто вставляете нож для заточки.

Для заточки ножа для пиццы можно использовать точилку для ножей, но вращающееся лезвие усложняет задачу. По этой причине я не рекомендую использовать точилку для ножей только для заточки ножа для пиццы.Но если это единственный инструмент в этом списке, который у вас уже есть, попробуйте!

Точильный камень

Другой вариант — использовать точильный камень . Точильный камень — это инструмент, используемый для заточки металлических инструментов и ножей. Обычно он имеет плоскую поверхность и бывает разной зернистости и , что является мерой того, насколько мелкий или крупный камень.

Чтобы использовать точильный камень, погрузите его в воду на 15 минут. Затем выньте его из воды, поместите на плоскую поверхность, например на стол, и измельчите колесо для пиццы под желаемым углом. Вам необходимо убедиться, что колесо не вращается , удерживая его на месте или снимая с ручки. Убедитесь, что кромка по всему колесу ровная.

Я думаю, что у каждого должен быть точильный камень для ножей. Это отличный инструмент для заточки тупых кухонных ножей, и вы можете купить хороший камень на Amazon примерно за 15 долларов. Но не идеален для заточки ножей для пиццы . Круглый край довольно сложно равномерно заточить точильным камнем.

Точилка для шайб

Альтернативой традиционному точильному камню является точилка для шайб . Точилка для шайб — это ручной точильный камень типа , который работает таким же образом.

Чтобы использовать точилку для шайб, погрузите ее в воду на 5-10 минут , как точильный камень, затем крепко возьмитесь за нее одной рукой и заточите лезвие ножа для пиццы, перемещая точилку вперед и назад под нужным углом .

Это работает немного лучше, чем точильный камень, хотя он лучше подходит для других инструментов, чем колеса для пиццы.

Ленточно-шлифовальный станок

Другой вариант — заточка колеса для пиццы с помощью ленточно-шлифовального станка . Ленточно-шлифовальный станок — это электроинструмент, который в основном используется для отделки металлических изделий.

Чтобы заточить круг для пиццы с помощью ленточной шлифовальной машины, включите шлифовальный станок и поместите круг для пиццы под углом к движущейся ленте. Давив на колесо пальцем, вы предотвращаете его вращение с такой же скоростью, как и ремень. Это позволит колесу для пиццы вращаться с меньшей скоростью, и вы получите равномерное измельчение вокруг вращающегося лезвия.Но будьте осторожны, чтобы не поранить палец о движущееся полотно или вращающееся лезвие.

Использование ленточно-шлифовального станка — довольно хороший вариант, он довольно прост в использовании, но с движущейся лентой и вращающейся кромкой нужно быть осторожным! Ленточно-шлифовальный станок также довольно большой и дорогостоящий. Поэтому я не рекомендую покупать одну только для заточки ножей для пиццы.

Точилка для ножей для пиццы

Представьте себе, если бы существовал волшебный инструмент, который с минимальными усилиями мог бы держать ваше колесо для пиццы острым.Вам никогда не придется беспокоиться о том, что нож для пиццы не может пройти сквозь корку или стащить с пиццы всю начинку. Было бы здорово, не правда ли?

На самом деле, я недавно нашел этот инструмент: Точилка для резки кругов для пиццы KitchenIQ .

Все, что вам нужно сделать, это поставить точилку на плоскую поверхность, например, на стол или кухонную столешницу, и пропустить нож для пиццы через точилку. Просто повторяйте этот процесс, пока лезвие не достигнет желаемой остроты.Супер просто! Точилка также поставляется с антипригарным основанием, благодаря которому она остается на месте при использовании. Этот метод не создаст острых, как бритва, кромок, но сделает резак как новый!

Главное преимущество — простота использования. Просто прокрутив колесо для пиццы через точилку, почти невозможно испортить, в отличие от большинства других методов, которые я пробовал. Заточка колеса для пиццы занимает буквально несколько секунд.

Самый быстрый и простой способ заточить круг для пиццы с помощью точилки для ножей для пиццы.Точилка для ножей для пиццы работает как точилка для ножей, но специально разработана для работы с вращающимся лезвием ножа для пиццы.

Точилка для резки кругов для пиццы KitchenIQ — мой новый любимый кухонный гаджет, которым я пользуюсь каждый раз, когда готовлю пиццу. И я определенно думаю, что за менее чем 15 долларов оно того стоит. Без дополнительной работы у вас всегда будет острый резак!

Точилка для ножей для пиццы KitchenIQЕсли вы совершите покупку по этой ссылке, мы заработаем небольшую комиссию без каких-либо дополнительных затрат для вас.

Как заточить лезвие ножа для пиццы

Точилка для ножей

Точилка для ножей лучше подходит для лезвия для пиццы, чем для колеса для пиццы. Они просты в использовании , но я не люблю эти точилки. Я просто не нашел ни одного, дающего удовлетворительный результат. По этой причине, , я не рекомендую использовать точилку для ножей для заточки лезвия для пиццы. Но если у вас есть точилка для ножей, попробуйте!

Точильный камень

Чтобы заточить лезвие для пиццы, погрузите точильный камень в воду на 15 минут, выньте его из воды и отшлифуйте лезвие под желаемым углом.Если у вас есть опыт заточки ножей на точильном камне, заточка лезвия для пиццы будет аналогичной.

Визуально увидеть, как пользоваться точильным камнем, немного проще. В этом отличном видео от Munchies показано, как затачивать нож. Тот же метод можно применить и для заточки лезвия для пиццы:

Использование точильного камня для заточки тупого лезвия для пиццы действительно хорошо! Я рекомендую выбрать один с зернистостью 400/1000, который вы можете купить на Amazon или в местном магазине кухонных принадлежностей менее чем за 20 долларов.

Trilancer 400/1000 WhetstoneЕсли вы совершите покупку по этой ссылке, мы заработаем небольшую комиссию без каких-либо дополнительных затрат для вас.

Заточка у профессионалов

Другой вариант — заточить лезвие для пиццы в местном магазине ножей . Большинство из них затачивают ножи и другие инструменты по цене от 5 до 20 долларов, в зависимости от предмета.

Хонинговальный стержень

Хонинговальный стержень строго не предназначен для заточки, но я все же думаю, что о нем стоит упомянуть.Мы различаем хонингование и заточку. Заточка буквально означает повышение остроты кромки за счет стачивания части материала. Хонингование, с другой стороны, — это процесс выравнивания кромки . Острый край очень тонкий, поэтому при использовании лезвия с острым краем сталь будет гнуться. Это то, что исправляет хонингование.

Хотя использовать хонинговальный стержень на лезвии для пиццы немного сложнее, чем на ноже, я рекомендую использовать его регулярно, чтобы лезвие оставалось острым.

Mercer Culinary Ceramic RodЕсли вы совершите покупку по этой ссылке, мы получим небольшую комиссию без каких-либо дополнительных затрат для вас.

Прочие опции

Заменить нож для пиццы

Если вы хотите пропустить весь процесс заточки, вы можете просто заменить весь нож для пиццы. Если вы используете дисковый нож за 4 доллара от Walmart, вы можете заменить его новым ножом для пиццы. Я бы не стал затачивать продукт, который так дешево заменить.Это просто не стоит потраченного времени и усилий, особенно если вам нужно приобрести какие-либо инструменты. Металл, вероятно, не очень высокого качества, и вы, возможно, вообще не сможете сделать острый край колеса для пиццы. Если вас устраивает дешевый нож для пиццы, то, вероятно, проще время от времени заменять его.

Купите качественный нож для пиццы со сменными лезвиями

Лучшим вариантом является приобретение ножа для пиццы со сменными лезвиями . Отличный вариант — это нож для пиццы Dexter-Russell 4 ″.Это качественный нож для пиццы, который также поставляется со сменными лезвиями.

Dexter-Russell Нож для пиццы 4 дюймаЕсли вы совершите покупку по этой ссылке, мы получим небольшую комиссию без каких-либо дополнительных затрат для вас.

Запасное лезвие для ножа для пиццы Dexter-RussellЕсли вы совершите покупку по этой ссылке, мы получим небольшую комиссию без каких-либо дополнительных затрат для вас.

Заключение

Лучше всего заточить круг для пиццы с помощью точилки для ножей для пиццы. Он не идеален, но он отлично затачивает кромку и сделает ваш нож для пиццы как новый! Простота использования и невысокая цена делают его безусловно лучшим вариантом для заточки колесиков для пиццы.

Другой вариант — приобрести качественное колесо для пиццы со сменными лезвиями.

Для ножей для пиццы или ножей для пиццы меццалуна лучший вариант — использовать точильный камень. Это довольно простой в использовании метод, который дает наилучший результат. Заточка точильным камнем — это навык, которому вам следует научиться ухаживать за своими ножами, если вы серьезный домашний повар. Я также рекомендую регулярно использовать хонинговальный стержень для лезвия для пиццы, чтобы он оставался острым.

Читать дальше

Руководство по заточке и уходу за лезвием резака для бумаги: Colter & Peterson

Наилучшие результаты в резке бумаги (как и во всем остальном) начинаются с выбора правильного оборудования. Это особенно верно в отношении гильотинного ножа в промышленной бумагорезательной машине. Лезвие резака для бумаги низкого качества, неправильно отшлифованное с неправильной фаской, может не только привести к получению продукта низкого качества, но и к увеличению затрат и даже к повреждению резака для бумаги промышленного назначения.

Выбор ножа для резки бумаги

Выбор ножа для резки бумаги имеет решающее значение. Всегда покупайте у надежного производителя или поставщика, который осведомлен о последних разработках в области заточки лезвий резака для бумаги и имеет достаточно опыта, чтобы оказать поддержку вашему магазину.

Лезвия для гильотинных резаков для бумаги выпускаются трех основных типов. (Хотя некоторые производители разработали другие варианты ножей для бумаги, они выходят за рамки данной статьи).

- Стандартные стальные ножи

- Ножи из быстрорежущей стали

- Ножи твердосплавные

Ножи для резки бумаги отличаются типом стали, из которой изготовлены вкладки. Хотя стандартные стальные ножи были и будут оставаться приемлемым типом ножей, популярность ножей из быстрорежущей стали выросла благодаря их улучшенным характеристикам как с точки зрения качества резки, так и увеличения срока службы между заточками.

Высокоскоростные ножи стоят примерно в два раза дороже стандартных ножей, но они могут прослужить в 2-3 раза дольше между заточками.Дополнительные затраты могут быть легко компенсированы сокращением времени смены ножей и затрат на заточку ножей.

Твердосплавные ножи обеспечивают лучшее качество лезвия и служат даже дольше, чем ножи из быстрорежущей стали, но они самые дорогие (часто в 3-4 раза дороже, чем быстроходные ножи) и требуют специального шлифовального оборудования для заточки (также 3 -4 раза дороже заточки скоростных ножей).

Они также очень чувствительны к сколам и из-за их высокой стоимости рекомендуются только для операций, которые постоянно режут один и тот же тип материала, например, тонкую бумагу, где вероятность повреждения материала минимальна.НИКОГДА нельзя использовать твердосплавные ножи при резке любого типа переработанного материала.

Скос, длина и угол наклона бумажного лезвия

Производители ножей лишь незначительно различаются в своих рекомендациях по стандартному скосу (от 24 ° до 25 °). Бывают случаи, когда рекомендуется другой скос или даже двойной скос, в зависимости от разрезаемого материала.

В следующей таблице показаны некоторые различные фаски и она будет служить руководством для получения правильной фаски для конкретного материала.Все поставщики ножей и производители станков имеют доступную информацию, которая поможет определить правильный угол наклона для использования с труднообрабатываемыми материалами.

Рис.1: Направляющая скоса бумажного лезвия по разрезаемому материалу| Обрезаемый материал | Нож для бумаги | a | б | h (мм) | Давление | пластина фальшзажима |

|---|---|---|---|---|---|---|

| Библейская бумага | HSS, HM, УФК * | 24 ° | 1500-2000 | пластина фальшзажима | ||

| Двойная вощеная бумага | HSS, HM, УФК | 24 ° | 3200 | ** | ||

| Обычная бумага для печати | HSS, HM, УФК | 24 ° | 2500 | пластина фальшзажима | ||

| Двусторонняя бумага | HSS, УФК | 24 ° | 26 ° | 2,0 | 3000-3500 | ** |

| Хлипкий | HSS, HM, УФК | 19 ° | 3000-4000 | пластина фальшзажима | ||

| Этикеточная бумага | HSS, HM, УФК | 24 ° | 3500-4000 | ** | ||

| Войлок картон | HSS, HM, УФК | 24 ° | 2000-2500 | пластина фальшзажима | ||

| Фотобумага | HSS, HM, УФК | 24 ° | 2500-3000 | ** | ||

| Клееная бумага | HSS, HM, УФК | 24 ° | 2500-3500 | ** | ||

| Копировальная бумага | HSS, HM, УФК | 19 ° | 400 | пластина фальшзажима | ||

| Копировальная бумага | HSS, HM, УФК | 22 ° | 800-1000 | ** | ||

| Художественная бумага | HSS, HM, УФК | 23 ° | 25 ° | 3,5 | 3000-4000 | ** |

| Бумага из пластикового волокна | HSS, УФК | 26 ° | 2500-3000 | |||

| Промокательная бумага | HSS, HM, УФК | 19 ° | 2000-2500 | ** | ||

| Металлическая бумага | HSS, HM, УФК | 24 ° | 3000-3500 | ** | ||

| Пергаментная бумага | HSS | 24 ° | 2500-3000 | ** | ||

| пергамин | HSS | 24 ° | 26 ° | 3,0 | 4000-4500 | |

| Бумага для дублирования трафаретов | HSS, HM, УФК | 19 ° | 3000 | пластина фальшзажима | ||

| Бумага писчая | HSS, HM, УФК | 24 ° | 2500-3000 | |||

| Салфетка | HSS, HM, УФК | 19 ° | 2000 | пластина фальшзажима | ||

| Бумага для автокопирования | HSS, HM, УФК | 24 ° | 800-1000 | ** | ||

| Прозрачная бумага | HSS, HM, УФК | 24 ° | 3000-3800 | ** | ||

| Велюровая бумага | HSS, HM, УФК | 19 ° | 2500 | ** | ||

| * HSS = ножи из быстрорежущей стали HM = ножи с твердосплавными напайками (нормальный: 23/25 °) UFK = сверхмелкозернистый твердый металл (нормальный 22/25 °) | ** Необходима компенсация перепада высот | |||||

Источник: Polar-Mohr® «Практика резки»

Загрузите руководство по углу наклона ножа Polar Mohr, в котором подробно показан рекомендуемый угол наклона ножа для каждого типа разрезаемого материала, от бумаги и картона до пластмасс и упаковочных материалов.

Держите лезвие для бумаги острым, чтобы сэкономить деньги и время

После выбора ножа хорошего качества не менее важно, чтобы нож всегда оставался острым . Тупой нож для бумаги — ненужная трата, особенно на конкурентном рынке. Он должен проталкивать режущий материал, и когда он затупится, требует в три-четыре раза большего усилия, чем острый нож для бумаги . Затупившийся нож увеличивает потребление энергии, преждевременно изнашивает резак для бумаги и увеличивает другие производственные расходы из-за некачественной работы.

Подъемный срез тупым ножом имеет шероховатую, заросшую, временами «запечатанную» кромку. Это может быть довольно дорого, поскольку создает проблемы разделения при последующих операциях, таких как загрузка папки.

Когда менять ножи для бумаги: знай знаки

Как узнать, что нож для резки бумаги нуждается в заточке? Оператор ножа для бумаги обязан знать, когда необходима замена ножа для бумаги, поэтому он или она должны уметь распознавать признаки затупившегося ножа.